บทความ การเชื่อม / ตู้เชื่อม

บทความ

การเชื่อมโลหะ

"การเชื่อม" (Welding) เป็นกระบวนการที่ใช้สำหรับต่อวัสดุ ส่วนใหญ่เป็นโลหะและพลาสติค โดยให้รวมตัวเข้าด้วยกัน ปกติใช้วิธีทำให้ชิ้นงานหลอมละลาย และการเพิ่มเนื้อโลหะเติมลงในแอ่งหลอมละลายของวัสดุที่หลอมเหลว เมื่อเย็นตัวรอยต่อจะมีความแข็งแรง บางครั้งใช้แรงดันร่วมกับความร้อน หรืออย่างเดียว เพื่อให้เกิดรอยเชื่อม ซึ่งตรงข้ามกับการบัดกรีอ่อน และการบัดกรีแข็ง ซึ่งไม่มีการหลอมละลายของชิ้นงาน มีแหล่งพลังงานหลายอย่างสำหรับนำมาใช้ในการเชื่อม เช่น การใช้เปลวไฟแก๊สอ็อกซิเจน, การอาร์คโดยใช้กระแสไฟฟ้า, ลำแสงเลเซอร์, การใช้อิเล็คตรอนบีม, การเสียดสี, การใช้คลื่นเสียง เป็นต้น ในอุตสาหกรรมมีการเชื่อมในสภาพแวดล้อมที่แตกต่างกัน เช่นการเชื่อมในพื้นที่โล่ง, พื้นที่อับอากาศ, การเชื่อมใต้น้ำ, การเชื่อมในพื้นที่อันตราย เช่น ถังเก็บน้ำมันขนาดใหญ่, ภายในโรงงานผลิตสารเคมี และวัตถุไวไฟ การเชื่อมมีอันตรายเกิดขึ้นได้ง่าย จึงควรมีความระมัดระวังเพื่อป้องกันอันตราย เช่น เกิดจากกระแสไฟฟ้า, ความร้อน, สะเก็ดไฟ, ควันเชื่อม, แก๊สพิษ, รังสีอาร์ค, ชิ้นงานร้อน, ฝุ่นละออง ในยุคเริ่มแรกจนถึงศตวรรษที่ 19 มีการใช้งานเฉพาะการเชื่อมทุบ (Forge welding) เพื่อใช้ในการเชื่อมต่อโลหะ เช่นการทำดาบในสมัยโบราณ วิธีนี้การเชื่อมที่ได้มีความแข็งแรงสูง และโครงสร้างของเหล็กมีคุณภาพอยู่ในระดับสูง แต่มีความล่าช้าในการนำมาใช้งานในเชิงอุตสาหกรรม หลังจากนั้นได้มีการพัฒนามาสู่การเชื่อมอาร์ค และการเชื่อมโดยใช้เปลวไฟแก๊สอ็อกซิเจน และหลังจากนั้นมีการ เชื่อมแบบความต้านทานตามมา

เทคโนโลยีการเชื่อมได้มีการพัฒนาอย่างรวดเร็วในศตวรรษที่ 20 ซึ่งอยู่ในช่วงสงครามโลกครั้งที่ 1 และสงครามโลกครั้งที่ 2 เทคโนโลยีการเชื่อมแบบใหม่ ได้มีการเร่งพัฒนาเพื่อรองรับต่อการสู้รบในช่วงเวลานั้น เพื่อทดแทนการต่อโลหะแบบเดิม เช่นการใช้หมุดย้ำซึ่งมีความล่าช้าอย่างมาก กระบวนการเชื่อมด้วยลวดเชื่อมหุ้มฟลั๊กซ์ (SMAW) เป็นกระบวนการหนึ่งที่พัฒนาขึ้นมาในช่วงนั้นและกระทั่งปัจจุบัน ยังคงเป็นกรรมวิธีที่ใช้งานกันมากที่สุดในประเทศไทย และประเทศกำลังพัฒนาทั้งหลาย

กระบวนการเชื่อม

การเชื่อมอาร์ค

การเชื่อมอาร์คเป็นกระบวนการเชื่อมที่ใช้แหล่งจ่ายกระแสไฟฟ้าในการสร้างอาร์คระหว่างอิเล็กโทรดกับชิ้นงานโลหะที่จะเชื่อม กระบวนการเชื่อมอาร์คนี้สามารถแบ่งแยกย่อย ได้อีกหลายกระบวนการ ซึ่งแต่ละกระบวนการมีลักษณะแตกต่างกัน เช่น การกระแสไฟฟ้าที่ใช้มีการใช้ทั้งกระแสตรงและกระแสสลับ อิเล็กโทรดที่ใช้มีทั้งแบบสิ้นเปลือง (หมดไปขณะเชื่อม) และไม่สิ้นเปลือง (ไม่หมดไปขณะเชื่อม) แนวเชื่อมอาจมีการปกคลุมด้วยแก๊สปกคลุม ที่มีคุณสมบัติเฉื่อยหรือกึ่งเฉื่อย หรืออาจปกคลุมด้วยวัสดุอื่นๆ เช่นแสลกและฟลักซ์ ซึ่งตัวอย่างกระบวนการเชื่อมอาร์คที่เป็นที่รู้จักกันทั่วไปได้แก่:-

- Shielded metal arc welding (SMAW)

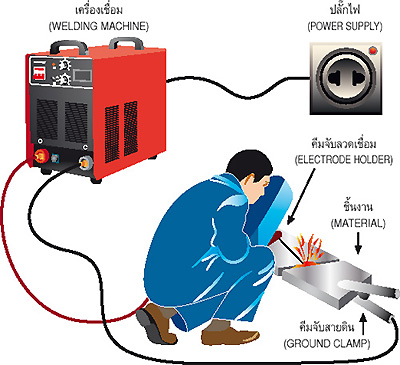

การเชื่อม SMAW หรือรู้จักในชื่อทั่วไปว่า การเชื่อมไฟฟ้า (stick welding or electric welding) ใช้แท่งอิเล็กโทรดหรือธูปเชื่อมที่มีฟลักซ์ (flux) หุ้มอยู่ ฟลักซ์เมื่อแตกตัวและหลอมจะกลายเป็นสแลก (slag) ทำหน้าที่ปกคลุมแนวเชื่อม ป้องกันการเกิดปฏิกิริยากับอากาศและความชื้นรายรอบแนวเชื่อม ซึ่งจะทำให้เกิดการปนเปื้อน และส่งผลให้คุณสมบัติของแนวเชื่อมไม่ตามที่ออกแบบหรือไม่ได้ตามมาตรฐาน

การเชื่อมโดยใช้ลวดเชื่อมหุ้มฟลั๊กซ์ (SMAW) หรือที่เรามักเรียกกันว่า ก้านเชื่อมธูป บางตำรามักเรียกกันว่า Manual Metal Ac (MMA) หรือ Stick Welding การเชื่อมแบบนี้ลวดเชื่อมจะมีฟลั๊กซ์หุ้มภายนอกแกนลวด และกระแสไฟฟ้าจะถูกส่งผ่านแกนลวดเชื่อมไปยังส่วนปลาย กระแสไฟฟ้าที่มีทั้งชนิดกระแสตรง (DC) และชนิดกระแสสลับ (AC) การเลือกใช้งานควรเป็นไปตามคำแนะนำของผู้ผลิตลวดเชื่อม โดยปกติจะมีพิมพ์ไว้ข้างกล่องลวด โดยจะมีการชี้บ่ง เช่น ยี่ห้อ, เกรดของลวดเชื่อม, ขนาด x ความยาวลวด, ชนิดกระแสไฟที่แนะนำให้ใช้งานในแต่ละท่าเชื่อม, ชนิดฟลั๊กซ์หุ้ม เป็นต้น กระแสไฟจะถูกส่งผ่านแหล่งจ่าย โดยทั่วไปจะเป็นเครื่องเชื่อม การเริ่มต้นเชื่อมสำหรับลวดเชื่อมหุ้มฟลั๊กซ์ทำได้ 2 วิธี คือการเขี่ยอาร์คและการแตะปลายลวดกับผิวชิ้นงานแล้วยกขึ้นในระยะที่เหมาะสมเพื่อคงการอาร์คไว้ ขณะอาร์คจะมีความต้านทานระหว่างปลายลวดกับผิวชิ้นงานเกิดเป็นความร้อนที่สูง ซึ่งสูงพอที่จะหลอมละลายได้ทั้งผิวชิ้นงานและปลายลวดเชื่อมให้เกิดการหลอมรวมตัวกันเป็นเนื้อโลหะรอยเชื่อม

- Gas tungsten arc welding (GTAW)

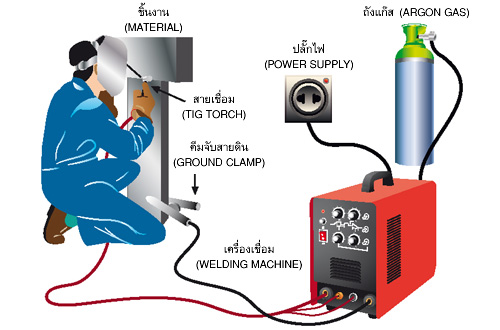

การเชื่อม GTAW หรือการเชื่อมทิก

การเชื่อมทิกสามารถให้คุณภาพงานเชื่อมที่ดีเท่าเทียมหรือเหนือกว่ากระบวนการเชื่อมอื่นๆ เป็นกระบวนการที่ยืดหยุ่นคือ สามารถให้คุณภาพงานเชื่อมที่ดีได้สำหรับโลหะในงานเชื่อมส่วนใหญ่ อาจจัดได้เป็นกระบวนการที่เกือบจะไร้ขีดจำกัด

กระบวนการนี้เหมาะสำหรับการเชื่อมประกอบ ขึ้นรูปงาน หรือโครงสร้างที่มีความต้องการความแม่นยำสูง และตัวโลหะที่เชื่อมมีความหนาไม่มาก แต่ข้อเสียคือ เป็นกระบวนการที่ต้องอาศัยทักษะ และต้นทุนที่สูง และผลิตภาพต่ำกว่ากระบวนการเชื่อมอาร์คอื่นๆ

- Submerged arc welding (SAW)

การเชื่อม SAW ใช้การป้อนอิเล็กโทรดอย่างอัตโนมัตเข้าสู่แนวเชื่อม โดยมีผงฟลักปกคลุมอยู่ด้านบนตลอดเวลา บ่อหลอมและบริเวณที่เกิดการอาร์คจะจมอยู่ใต้ฟลัก ที่ทำหน้าที่ปกคลุมป้องกันการปนเปื้อนและทำปฏิกิริยากับความชื้นและอากาศรายรอบ

- Electroslag welding (ESW)

การเชื่อม ESW เป็นกระบวนการเชื่อมที่ให้ผลิตภาพสูง คือเชื่อมได้เร็วและปริมาณมาก ในการเชื่อมแต่ละแนว สามารถทำให้หนาได้ถึง 25 - 300 มม. ในทิศแนวดิ่ง หรือใกล้เคียงกับแนวดิ่ง

แหล่งจ่ายไฟสำหรับอาร์ค (Arc Power Source)

แหล่งจ่ายไฟสำหรับการเชื่อมอาร์ค หรือ Power Source หรือตู้เชื่อม ทำหน้าที่จ่ายกระแสไฟฟ้าเข้าสู่กระบวนการเชื่อมเพื่อให้เกิดการอาร์คขณะเชื่อม ตัวแหล่งจ่ายไฟนี้ทำหน้าที่เป็นหม้อแปลงด้วย เนื่องจากไฟฟ้าที่มาจากสายส่งสาธารณะนั้นมีแรงดันสูง 120 - 480 โวลต์ ตัวแหล่งจ่ายไฟ หรือตู้เชื่อมนี้จะลดแรงดันลงเหลือ 20 – 80 โวลต์ ซึ่งเป็นระดับที่เหมาะสมกับการใช้งาน และเพิ่มกระแสให้อยู่ในระดับใช้งานในช่วง 30-1500 แอมแปร์ ตัวแปลงไฟนี้มีทั้งแบบ solid state inverter และแบบ motor generator กระแสไฟฟ้าที่ปล่อยออกมาสามารถปรับเปลี่ยนได้ตามความสามารถและการออกแบบของผู้ผลิต ซึ่งอาจทำได้อย่างใดอย่างหนึ่ง หรือทำได้หลายอย่างในตู้เดียวกัน ได้แก่ ไฟฟ้ากระแสตรง ไฟฟ้ากระแสสลับ กระแสแบบพัลส์ กระแสคงที่ และ แรงดันคงที่ เป็นต้น

การเชื่อมแก๊ส

กระบวนการเชื่อมแก๊สที่ใช้แพร่หลายมากที่สุดคือ การเชื่อมออกซิเจน (Oxyfuel welding) หรือ Oxyacetylene welding ถือว่าเป็นกระบวนการเชื่อมที่เก่าแก่และมีความยืดหยุ่นมากที่สุด แต่ในปัจจุบัน สำหรับงานระดับอุตสาหกรรมแล้ว กระบวนการเชื่อมออกซิเจนได้รับความนิยมน้อยลง เว้นแต่การเชื่อมท่อ และการเชื่อมเพื่อซ่อมบำรุงที่ยังมีการใช้อยู่

เครื่องมือที่ใช้ในกระบวนการเชื่อมออกซิเจนมักมีราคาไม่แพง และไม่ซับซ้อน เมื่อเทียบกับกระบวนการเชื่อมอื่นๆ ซึ่งโดยทั่วไปกระบวนการนี้จะใช้การเผาไหม้ระหว่าง อะซิเตลีน และออกซิเจน เพื่อสร้างเปลวเพลิงที่มีอุณหภูมิสุงได้ถึง 3100 องศา แต่เนื่องจากเปลวเพลิงที่เกิดขึ้นนี้มีหนาแน่นต่อพื้นที่ต่ำกว่าการเชื่อมอาร์ค ทำให้การเย็นตัวของแนวเชื่อมช้ากว่า นำไปสู่การเกิดความเค้นตกค้างมากกว่า ส่งผลให้เกิด การบิดเสียรูป

กระบวนการเชื่อมแก๊สนี้สามารถประยุกต์แยกย่อยตามลักษณะการใช้งานได้ดังนี้

- การเชื่อมด้วยแก๊ส โดยใช้เปลวนิวทรอล ทำโดยปรับแต่งปริมาณแก๊สเชื้อเพลิงและออกซิเจนให้เกิดเปลวกลางและเปลวในทับซ้อนกัน

- การตัดด้วยแก๊ส โดยใช้เปลวออกซิไดซิ่ง ทำโดยปรับแต่งปริมาณแก๊สเชื้อเพลิงและออกซิเจนโดยปรับแต่งให้เกิดเปลวนอก และเปลวใน สำหรับเปลวในจะมีความสว่างและแหลม

- การแล่นประสาน โดยเปลวคาร์บูไรซิ่ง ทำโดยปรับแต่งปริมาณแก๊สเชื้อเพลิงและออกซิเจนโดยปรับแต่งให้มีเปลวนอก เปลวกลาง และเปลวใน ให้เปลวกลางมีความยาวกว่าเปลวในประมาณ 0.5 - 1 เท่าตัว

- การบัดกรี

การเชื่อม Resistance

การเชื่อม Resistance เกี่ยวข้องกับการสร้างความร้อนจากการผ่านกระแสไฟฟ้าผ่านโลหะที่มีความต้านทานไฟฟ้า ซึ่งบริเวณที่มีความต้านทานสูงคือบริเวณรอยที่ผิวโลหะคนละชิ้นมาสัมผัสกัน จะเกิดความร้อนสูงสุด ทำให้โลหะหลอมละลายเกิดเป็นบ่อหลอมเชื่อมต่อโลหะทั้งสองชิ้นเข้าด้วยกัน โดยทั่วไปกระบวนการเชื่อมนี้ทำให้เกิดมลพิษต่ำ แต่มีข้อจำกัดด้านการใช้งานที่ไม่หลากหลาย และอุปกรณ์มีราคาแพง การเชื่อม spot weld เป็นการเชื่อม resistance ชนิดหนึ่งที่เป็นที่นิยมใช้งานเชื่อมต่อแผ่นโลหะที่วางซ้อนกันโดยมีความหนาได้ถึง 3 มิลลิเมตร ในการเชื่อมนั้น อิเล็กโทรดสองชิ้นจะทำหน้าที่นำกระแสไฟฟ้าเข้าสู่ชิ้นงานและ กดชิ้นงานในเวลาเดียวกัน ข้อดีของกระบวนการนี้คือ ใช้พลังงานน้อย และไม่ทำให้ชิ้นงานเสียรูป ทำงานได้เร็ว ทำเป็นระบบอัติโนมัติได้ง่าย และไม่จำเป็นต้องใช้ลวดเติม แต่ความแข็งแรงของแนวเชื่อมที่ได้จะต่ำกว่าการเชื่อมด้วยกระบวนการอื่นๆ กระบวนการเชื่อม spot weld นี้ใช้มากให้อุตสาหกรรมรถยนต์ โดยประยุกต์ใช้กับแขนหุ่นยนต์ ในรถยนต์คันหนึ่งอาจมีรอยเชื่อม spot ได้มากถึงหลายพันจุด การเชื่อม seam welding คล้ายกับการเชื่อม spot แต่มีข้อแตกต่างที่การเชื่อมแบบ seam นั้น รอยเชื่อมต่อเนื่องเป็นแนว ไม่ได้เป็นจุด เนื่องจากไม่ได้ใช้อิเล็กโทรดรูปแท่งแบบ spot weld แต่ใช้เป็นลักษณะวงล้อ

การเชื่อม Laser

การเชื่อมด้วยลำเลเซอร์ (Laser beam welding, LBW) คือกระบวนการหนึ่งของการเชื่อมวัสดุ โดยใช้พลังงานจากลำเลเซอร์หลอมชิ้นงานบริเวณที่ ลำเลเซอร์ตกกระทบ โดยพลังงานที่เข้าสู่ชิ้นงานมีความหนาแน่นสูง ทำให้สามารถเชื่อมโดยรอยเชื่อมแคบและลึกได้ เหมาะกับการเชื่อมงานที่ต้องการการซึมลึก การเชื่อมด้วยลำเลอเซอร์นั้นอาศัยพลังงานความเข้มสูง (ระดับ 1 เมกะวัตต์ต่อตารางเซนติเมตร) ทำให้ได้บริเวณกระทบร้อน (Heat-Affected Zone, HAZ) ที่มีขนาดเล็ก และมีอัตราการเย็นตัวที่เร็ว ขนาดเส้นผ่านศูนย์กลางของลำเลเซอร์ ณ จุดที่เลเซอร์ตกกระทบบนชิ้นงานอยู่ระหว่าง 0.2 มม ถึง 13 มม

การปรับปรุงคุณสมบัติแนวเชื่อม หลังการเชื่อม

- การเคาะเพื่อคลายตัว (Peening)

เป็นการปฏิบัติงานทางกลของโลหะ โดยหมายถึงการตีด้วยหัวค้อนหรือการยิงในระยะสั้น (short peening) การเคาะเพื่อคลายตัวเป็นขบวนการทำงานเย็น มันโน้มน้าวให้ให้เกิดการขยายของผิวโลหะงานที่เย็น เนื่องด้วยเหตุนั้น การผ่อนคลายความเค้นแรงดึง และ/หรือความเค้นอัดภายใน การเคาะเพื่อคลายตัวยังกระตุ้นให้เกิดการแข็งตัวคงเหลือ (stain hardening) ของผิวโละหะ

การเคาะคลายด้วยมือ (hand peening) กระทำหลังการเชื่อมเพื่อคลายความเค้นแรงดึงซึ่งเกิดขึ้นในเนื้อรอยเชื่อมและรอบๆโลหะงานจากการเย็นตัว ระดับการลดลงของความเค้นเรงดึงอย่างน้อยที่สุดคือบริเวณที่เกิดขึ้นใกล้ผิวรอยเชื่อมเท่านั้น การเคาะคลายตัวมีแนวโน้มให้ความแข็งสูงขึ้นในเนื้อเชื่อมและงานบางอย่างควรหลีกเลี่ยง ด้วยเหตุผลนี้การเคาะคลายตัวโดยทั่วไปไม่ถูกยอมรับจากโค้ดส่วนใหญ, มาตรฐานหรือข้อกำหนด (เช่น ASME B31.3 หมวด 328.51 (d) ทุกๆรูปแบบของการเคาะคลายตัวถูกก่อนการนำมาใช้งานบนเนื้อเชื่อมต้องแนินการตามข้อกำหนดของการทดสอบชิ้นงาน

ชิ้นงานที่ดำเนินการทดสอบกระบวนการทำงานเชื่อมนั้น ตัวแปรที่จำเป็นทั้งหมดนั้นจะถูกใช้เพื่อการผลิตงานเชื่อม ถ้าหากเนื้อเชื่อมถูกเคาะคลายตัวระหว่างการทดสอบกระบวนการของขั้นตอนการเชื่อม การทดสอบทางกลซึ่งตามมาของขั้นตอนจะแสดงให้เห็นคุณสมบัติทางกลของเนื้อเชื่อม คุณสมบัติทางกลเหล่านี้ ต้องเข้ากันได้กับคุณสมบัติทางกลของวัสดุซึ่งจะเชื่อมเข้าด้วยกัน ถ้ามันไม่ได้ดำเนินการมีการสอบตกและขั้นตอนการเชื่อมนั้นไม่ถูกยอมรับที่จะใช้ในการเชื่อม การเคาะคลายตัวถูกนำมาใช้ในการการผลิตงานเชื่อมที่ถูกกำหนดให้กระทำเท่านั้นอีก

- กระบวนการทางความร้อน

กระบวนการทางความร้อนหลังการเชื่อม (post-welded heat treatment) มีเพื่อการลดความเค้นตกค้าง และเพิ่มความแข็งให้กับแนวเชื่อม

โลหะในงานเชื่อม

- เหล็กกล้า (Steel)

เหล็กกล้าเป็นโลหะผสมประกอบด้วยธาตุเหล็ก (iron) , คาร์บอน 0.2-1.7 หรือ 2.0% ไม่เกินกว่านี้โดยน้ำหนัก (C:1000-10,8.67Fe) ขึ้นกับเกรดที่ใช้งาน คาร์บอนเป็นธาตุที่มีผลอย่างมากต่อโลหะผสม แต่ธาตุอื่นๆที่นำมาใช้เช่น แมงกานีส, ทังสะเตน, คาร์บอนและธาตุอื่นๆทำหน้าที่ให้เกิดปฏิกิริยาการชุบแข็งในผลึกอะตอมของเหล็ก จากการเลื่อนไหลของโครงสร้างอื่นๆภายในเนื้อเหล็กกล้า จำนวนของธาตที่ผสมและรูปแบบของมันเป็นตัวควบคุมบทบาทในเหล็กกล้า (ธาตุตัวถูกละลาย ขั้นตอนการตกตะกอน) เช่น ความแข็ง ความเหนียว ความทนต่อแรงดึงของการมีผลต่อเหล็กกล้า เหล็กกล้าที่มีการเพิ่มคาร์บอนสามารถให้ความแข็งที่เพิ่มขึ้นมากกว่าเหล็กแต่ให้ความเปราะมากขึ้นด้วย การถูกละลายได้ของคาร์บอนในเหล็ก (iron) ในรูปแบบออสเตนไนต์ คือ 2.14% โดยน้ำหนัก การเกิดขึ้นที่ 1149 C คาร์บอนที่เข้มข้นมากกว่านี้หรืออุณหภูมิต่กว่านี้จะสร้างโครงสร้างเซีเมนไต์ (โครงสร้างเปราะ) โลหะผสมที่มีคาร์บอนมากกว่านี้ คือเหล็กหล่อที่ได้มาจากการหลอม (Cast iron) เพราะมันมีจุดหลอมต่ำ เหล็กกล้ามีความโดดเด่นจากเหล็กเหนียว (wrought iron) ซึ่งมีธาตุอื่นผสมเพียงเล็กน้อย 1-3% ของน้ำหนักโดยสแลก (slag) ในรูปแบบของอนุภาคขนาดเล็กในทุกทิศทาง การให้เกรนที่มีลักษณะโครงสร้างเหล็ก มันมีความต้านทานต่อสนิมมากกว่าเหล็กกล้าและเชื่อมได้ง่าย ในทุกวันนี้เราพูดเกี่ยวกับอุตสาหกรรมเหล็กและเหล็กกล้า เหมือนกับว่าเจาะจงเพียงเป็นอย่างเดียวกัน แต่สิ่งที่เกิดขึ้นในประวัติศาสตร์ พวกมันได้เคยถูกแบ่งไว้เป็น 2 แบบ

- ทองแดง

- อะลูมิเนียม

- นิกเกิลอัลลอย

นิกเกิลอัลลอยคือ โลหะผสม ที่มีนิกเกิลเป็นสัดส่วนสูงที่สุด โลหะผสมนี้มีสมบัติทางกลดีมาก คือมีความเหนียวสูง สามารถขึ้นรูปได้ มีความต้านทานการเกิดออกซิเดชันและการกัดกร่อนสูง มีความแข็งแรงสูงแม้ในสภาวะอุณหภูมิสูง ด้วยคุณสมบัติที่ดีดังกล่าว นิกเกิลอัลลอยจึงใช้มากในชิ้นส่วนเครื่องจักรในอุตสาหกรรมที่เกี่ยวข้องกับไอสารเคมีที่มีอุณหภูมิสูง ตลอดจนกังหันแก๊สกำเนิดไฟฟ้า และชิ้นส่วนในเครื่องยนต์ไอพ่น ชิ้นงานที่ทำจากนิกเกิลอัลลอยสามารถต่อติดกันด้วยกระบวนการเชื่อม การบัดกรี และการแล่นประสาน สำหรับการเชื่อมนั้นนิยมใช้กระบวนการเชื่อมทิก (TIG welding หรือ GTAW) เนื่องจากให้ผลลัพธ์ที่ดี ในขณะที่กระบวนการเชื่อมอื่นๆ เช่น SMAW, GMAW, FCAW และ SAW นั้นมีการใช้ในระดับที่น้อยกว่า

ลวดเชื่อมที่เหมาะสมกับการเชื่อมนิกเกิลอัลลอยนั้น โดยทั่วไปใช้ลวดที่มีส่วนผสมทางเคมีที่เหมือนกับตัวชิ้นงานที่จะเชื่อม แต่มียกเว้นเป็นบางกรณีที่ใช้ลดวเชื่อมที่แตกต่างจากเนื้องาน เพื่อป้องกันการแตกร้อนในแนวเชื่อม และให้ได้คุณสมบัติพิเศษเช่น เพิ่มความสามารถในการต้านทานการกัดกร่อนในสภาวะแวดล้อมที่มีการกัดกร่อนสูง เป็นต้น

- ไทเทเนียมอัลลอย

การเชื่อมเพื่อพอกผิว

นอกจากการเชื่อมต่อชิ้นงานเข้าด้วยกันแล้ว กระบวนการเชื่อมอาร์ค และการเชื่อมแก๊ส ยังสามารถนำมาประยุกต์ใช้ในการสร้างเนื้อวัสดุบนชิ้นงาน ด้วยการเชื่อมพอกผิว ซึ่งการพอกผิวนี้ มีหลายลักษณะ สามารถแบ่งตามวัตถุประสงค์ของการใช้งานได้ดังนี้

Cladding หมายถึงการพอกผิวเพื่อการป้องกันการกัดกร่อน

Buttering หมายถึงการทำชั้นพอกผิวเป็นตัวกลางระหว่างชิ้นงานกับเนื้อเชื่อมชั้นบนสุด

Buildup หมายถึงการเชื่อมพอกเนื้อวัสดุเพื่อให้ได้ขนาดบรรลุตามที่กำหนด

Hardfaceing คือการพอกผิวเพื่อเพิ่มความต้านทานการเสียดสี และการกระแทกให้กับชิ้นงาน

ข้อคำนึงเรื่องความปลอดภัย

การเชื่อมอาจเป็นอันตรายและส่งผลเสียต่อสุขภาพหากขาดความระมัดระวังในการปฏิบัติงาน แต่เทคโนโลยีและอุปกรณ์ป้องกันสมัยใหม่ก็ป้องกันและลดความเสี่ยงต่างๆ ลงอย่างมาก

เนื่องจากหลายๆ ขั้นตอนการทำงานของกระบวนการเชื่อมเกี่ยวข้องกับกระแสไฟฟ้า หรือเปลวไฟ ดังนั้นจึงมีความเสี่ยงต่อการบาดเจ็บ ผู้ปฏิบัติงานจำเป็นต้องสวมอุปกรณ์ป้องกัน อย่างเช่นถุงมือหนัง เสื้อแขนยาว ซึ่งจะช่วยป้องกันร่างกายของผู้ปฏิบัติงานให้ไม่สัมผัสกับความร้อนโดยตรง

นอกจากนี้แสงจ้าที่เกิดจากการเชื่อมมีรังสีอัลตราไวโอเลต ยังเป็นอันตรายต่อดวงตา ผู้ปฏิบัติงานต้องสวมหน้ากากป้องกันใบหน้าและต้องมีแผ่นป้องกันรังสีและแสงจ้าสำหรับดวงตา

พื้นที่ปฏิบัติงานควรมีม่านพอลีไวนิลคลอไรด์ เพื่อป้องกันรังสียูวิออกสู่บริเวณอื่น สำหรับป้องกันผลกระทบต่อบุคคลอื่นด้วย แต่ม่านนี้ยังไม่สามารถลดแสงจ้าได้จนอยู่ในระดับปลอดภัย

ช่างเชื่อมส่วนมากต้องสัมผัสกับแก๊สที่เป็นอันตรายต่อสุขภาพ กระบวนการเชื่อมฟลักซ์และการเชื่อมไฟฟ้า ทำให้เกิดควันที่มีแก๊สโอโซน คาร์บอนไดออกไซด์ อนุภาคของออกไซด์ต่างๆ ขนาดเล็ก ตลอดจนไอระเหยของโลหะหนักต่างๆ ซึ่งเหล่านี้มีผลกระทบต่อ ปอด ตับ ไต ระบบประสาทส่วนกลาง ดังนั้นการป้องกันทางเดินหายใจและระบบการดูดอากาศที่เหมาะสมจึงมีความจำเป็นอย่างมากสุขภาพของช่างเชื่อม

ประเภทตู้เชื่อม

1. ตู้เชื่อม TIG หรือที่เราเรียกว่า เครื่องเชื่อมอาร์กอน นั่นเอง เครื่องเชื่อม TIG ก็มีทั้งเชื่อมอาร์กอนอย่างเดียวและเชื่อมได้ 2 อย่าง คือ เชื่ออาร์กอน และ เชื่อมธูปหรือทั่วไปเรียกว่าเชื่อมเหล็ก และ3 คือ เชื่อมอาร์กอน เชื่อมธูปและเชื่อมอลูมิเนียม(คือระบบAC)ที่เราเรียกกันทั่วๆไปว่า เครื่องเชื่อมระบบ AC/DC นั่นเอง ช่างโดยทั่วไปเข้าใจผิดว่า 2ระบบเสียง่าย 3ระบบเสียง่าย ซึ่งเป็นการเข้าใจผิด เพราะคนขายไม่ได้อธิบายรายละเอียดการใช้ หรือไปพบแต่เครื่องคุณภาพต่ำ เลยเข้าใจผิดไปกันใหญ่ เครื่องเชื่อมที่มี2ระบบ ก็จะมีสวิตช์ เปลี่ยนระบบเชื่อม TIG และ ARC ถ้าเราเชื่อม TIG สายดินจะอยู่ที่ขั้ว+สายเชื่อมจะอยู่ที่ขั้ว- แต่เมื่อเรานำมาเชื่อมไฟฟ้าหรือเชื่อมธูป สายดินจะต้องเปลี่ยนมาใส่ที่ขั้วลบ(-)และสายเชื่อมจะต้องไปอยู่ที่ขั้วบวก(+)แทน ซึ่งคนขายบางคนไม่รู้และไม่เข้าใจก็เลยไม่อธิบายให้คนใช้ฟัง คนใช้พอมาใช้แล้วก็เลยเข้าใจผิดว่าเสีย เชื่อมไม่ได้ ซึ่งจริงๆแล้วเครื่องไม่เป็นอะไรเลยจะอยู่ที่เราใช้ไม่เข้าใจ คนขายบางคนก็ไม่เข้าใจและอธิบายไม่ถูก ส่วนเครื่องระบบ AC/DC

AC คือ เครื่องเชื่อมระบบที่ใช้กับการเชื่อมอะลูมิเนียมซื่งเครื่องเล็กจะมี 2 ระบบและ3 ระบบ 2ระบบคือการเชื่อมอะลูมิเนียมกับเชื่อมอาร์กอน ส่วน 3 ระบบก็คือ เชื่อมอะลูมิเนียม เชื่อมอาร์กอน และเชื่อมเหล็ก การที่จะเลือกเครื่องเชื่อม ตู้เชื่อม ARC หรือ MMA ก็คือเครื่องเชื่อมไฟฟ้าหรือเชื่อมเหล็ก เครื่องเชื่อมไฟฟ้า จะเป็นเครื่องเชื่อมที่มีระบบ Transformer (ระบบหม้อแปลง) และ Inverter (ระบบอินเวอร์เตอร์) ระบบหม้อแปลง จะมีน้ำหนักมาก ราคาถูก เราสังเกตุง่ายๆคือน้ำหนักจะมากและกินไฟ ในท้องตลาด มีบางยี่ห้อ เครื่องเชื่อมเป็นระบบหม้อแปลง(Transformer)แท้ๆแต่ดันไปคิดว่าเป็นระบบ Inverter (ระบบอินเวอร์เตอร์) อาจจะเป็นเพราะร้านยังไม่เข้าใจ ฟังแต่ผู้ขายแล้วบอกต่อ เราเป็นช่างหรือใช้งานมากก็ควรจะใช้ 200Amขึ้นไป บางยี่ห้อจะขายแต่ตัวเล็ก 140,160,180 Am นั้นสำหรับคนที่เชื่อมเป็นและใช้งานนิดหน่อย แต่ถ้าเป็นช่างควรใช้ตั้งแต่ 200,250,400,500 Amขึ้นไปครับ สำหรับเครื่อง ARC ราคา 140,160,180 Am ราคาแทบไม่แตกต่างจาก 200Am เลยครับ

2. ตู้เชื่อมมิก MIG (Metal Inert Gas) หรือที่ช่างเรียกับว่าเครื่องเชื่อมคาร์บอน (CO2) ซึ่งที่จริงแล้วเครื่องเชื่อมนี้อาจจะใช้แก๊สผสมด้วยคาร์บอนก็ได้ขึ้นอยู่กับชิ้นงานที่ต้องการเชื่อม สามารถเชื่อมชิ้นงานที่มีความบางได้ดีกว่าเครื่องเชื่อมไฟฟ้าที่ใช้ธูปเชื่อม เครื่องเชื่อมมิกจะเชื่อมโดยการป้อนเนื้อลวดลงไปที่ชิ้นงานอัตโนมัติทำให้เกิดการหลอมละลายอย่างต่อเนื่อง โดยจะมีแก๊สเกิดขึ้นที่แนวเชื่อมทำหน้าที่คอยป้องกันอากาศจากภายนอกเข้าไปที่บ่อหลอมละลาย เพราะหากอากาศจากภายนอกเข้าไปทำปฏิกิริยาในระหว่างเชื่อมจะส่งผลให้คุณภาพของงานเชื่อมต่ำได้

กระบวนการเชื่อมมิก-แมก MIG-MAG Process

1. หัวเชื่อม / Torch

2. ลวดเชื่อม / Electrode wire

3. หัวปกคลุม / Nozzle

4. หัวนำลวด / Contact tip

5. แก๊สปกคลุม / Gaseous protection

6. บ่อหลอมละลาย / Molten metal

7. แนวเชื่อม / Weld bead

- ข้อดีของการเชื่อมระบบมิก คือ สามารถเชื่อมได้ทั้งแบบธรรมดาและ แบบออโตเมติกสามารถเชื่อมงานโลหะได้เกือบทุกชนิด เช่น เหล็ก (Steel), เหล็กเหนี่ยว (mild steel), สแตนเลส (Stainless steel), อลูมิเนียม (Aluminum), ทองแดง (Copper) เป็นต้น ข้อดีอีกอย่างคือสามารถเชื่อมงานได้ทุกท่าเชื่อม และเมื่อเปรียบเทียบการเชื่อมมิกกับการเชื่อมไฟฟ้าด้วยธูปเชื่อมแล้วด้วยนั้น การเชื่อมมิกจะสามารถเชื่อมงานได้รวดเร็วกว่าและสามารถเดินแนวเชื่อมได้ยาวและต่อเนื่องทำให้มีความสะดวก เนื่องจากการเชื่อมแนวยาวนั้น ไม่ต้องเสียเวลาในการเปลี่ยนลวดเชื่อมบ่อยๆ

- ข้อด้อยคือ ราคาที่คุณต้องจ่ายนั้นสูงกว่า และการใช้อุปกรณ์ในการเชื่อมที่มากกว่าทำให้ไม่สะดวกในการเคลื่อนย้ายบ่อย แต่ถ้าไม่มีการเคลื่อนที่ ตู้เชื่อมระบบมิกแมก (MIG-MAG) เป็นทางเลือกที่ดีทางหนึ่งในการทำงานด้วยงานเชื่อมที่ดีและประหยัดเวลามากขึ้น

เครื่องเชื่อม MMA (ไฟฟ้า)

กระบวนการเชื่อมอาร์คโลหะด้วยมือ (MMAW : Manual Metal Arc Welding หรือ SMAW: Shield Metal Arc Welding ) คือการเชื่อมอาร์คโลหะด้วยมือ ด้วยลวดเชื่อมหุ้มฟลักซ์ คือ กระบวนการต่อโลหะให้ติดกันโดยใช้ความร้อน ที่เกิดจากการอาร์คระหว่างลวดเชื่อมหุ้มฟลักซ์ (Electrode) กับชิ้นงาน ซึ่งความร้อนที่เกิดขึ้นที่ปลายลวดเชื่อมมีอุณหภูมิประมาณ 5,000 – 6,000 องศาเซลเซียส เพื่อหลอมละลายโลหะให้ติดกัน โดยแกนของลวดเชื่อมทาหน้าที่เป็นตัวนำไฟฟ้า และเป็นโลหะเติมลงในแนวเชื่อมส่วนฟลักซ์ที่หุ้มลวดเชื่อมจะได้รับความร้อนและหลอมละลายปกคลุมแนวเชื่อม เอาไว้ เพื่อป้องกันอากาศภายนอกเข้าทาปฏิกิริยากับแนวเชื่อม พร้อมทั้งช่วยลดอัตราการเย็นตัวของแนวเชื่อม เมื่อเย็นตัวฟลักซ์จะแข็ง และเปราะเหมือนแก้วเรียกว่า สแลค (slag)

ลักษณะเครื่องเชื่อมแบบ MMA หรือ เครื่องเชื่อม INVERTER แบบอาร์ค

กระบวนการเชื่อมอาร์คโลหะด้วยมือที่จะกล่าวถึงต่อไปนี้คือ การเชื่อม อาร์คโลหะด้วยมือด้วยลวดเชื่อมหุ้มฟลักซ์ (SHIELDED METAL ARC WELDING) หรือที่เรียกว่าการเชื่อมด้วยธูปเชื่อมเป็นกระบวนการเชื่อมที่ใช้กันอย่างแพร่หลายเนื่องจากต้นทุนตำ่งานที่เชื่อมด้วยกระบวนการ นี้ได้แก่ท่อส่งแก๊สท่อส่งน้ามัน งานโครงสร้าง งานช่างกลเกษตร และงานอื่นๆอีกข้อดีของกระบวนการเชื่อมแบบนี้คือสามารถเชื่อมได้ทั้งโลหะที่เป็นเหล็กและไม่ใช่เหล็กที่มีความหนาตั้งแต่ 1.2 มม. ขึ้นไป และสามารถเชื่อมได้ทุกท่าเชื่อม

ข้อดีของการเชื่อมอาร์คโลหะด้วยมือ

1. สามารถป้องกันการรั่วไหลของแก๊ส,น้ามัน ของเหลวและอากาศได้ดี

2. งานมีคุณภาพสูงคงทนและสวยงาม

3. โครงสร้างของงานที่ไม่ยุ่งยาก

4. ลดเสียงดังขณะทางาน

5. ลดขั้นตอนการทางาน

6. ค่าใช้จ่ายในการปฏิบัติงานและเตรียมการค่อนข้างต่า

ข้อเสียของการเชื่อมอาร์คโลหะด้วยมือ

1.ชิ้นส่วนของงานเชื่อมมีความไวต่อการเกิดความเค้นเฉพาะที่

2. การควบคุมคุณภาพจะต้องตรวจสอบทุกขั้นตอน

3. ทาให้เกิดความเค้นตกค้างอยู่ในวัสดุงานเชื่อม

4. ทาให้คุณสมบัติของโลหะงานเชื่อมเปลี่ยนแปลง

5. งานบิดตัวและหดตัว

กระแสเชื่อม (welding current)

กระแสไฟฟ้าที่ใช้ในการเชื่อมไฟฟ้ามี 2 ชนิดคือ กระแสไฟฟ้าสลับ (Alternating current : AC) และกระแสไฟฟ้าตรง (Direct current : DC)

กระแสไฟสลับ (AC)

การเชื่อมไฟฟ้านั้นเครื่องเชื่อมจะเป็นตัวจ่ายกระแสไฟสลับซึ่งเป็นกระแสไฟที่มีทิศทางการเคลื่อนที่ สลับกันเป็นคลื่น (wave) โดยใน 1 ไซเคิล จะมีกระแสผ่าน 0 จานวน 2 ครั้ง ผ่านคลื่นบวก 1 ครั้ง และผ่านคลื่นลบ 1 ครั้ง ในช่วงของคลื่นบวก อีเลคตรอนจะไหลไปในทิศทางหนึ่ง และในช่วงคลื่นลบ อีเลคตรอนจะไหลในทิศทางที่ตรงข้ามกันที่ไหลในช่วงคลื่นบวก กระแสไฟปกติจะมีความถี่ 50 ไซเคิิล ซึ่งหมายความว่าใน 1 วินาทีจะเกิดไซเคิิลดังกล่าว 50 ครั้ง แต่กระแสสลับที่ใช้ในการเชื่อม TIG นั้น จะต้องมีความถี่สูงกว่านี้ จากภาพ ใน 1 ไซเคิิล ประกอบด้วยไฟตรงต่อขั้นตรงกันไฟตรงต่อกลับขั้นรวมกันไว้

กระแสไฟตรง (DC)

กระแสไฟเชื่อมชนิดกระแสตรง เป็นกระแสที่มีอีเลคตรอนเคลื่อนที่ในทิศทางตามยาวของตัวนำไป ทิศทางเดียวกันเท่านั้น ซึ่งการเคลื่อนที่ของอีเลคตรอนนั้นเปรียบเสมือนน้าประปาที่ไหลในท่อ กระแสไฟฟ้าสลับมีการเปลี่ยนขั้ว 100 ครั้งต่อวินาที (50 ไซเกิล) แต่กระแสไฟฟ้าตรงจะไหลจากขั้วหนึ่ง ไปตลอด โดยไม่มีการเปลี่ยนแปลงขั้ว ดังภาพ และสามารถเปลี่ยนกระแสไฟสลับเป็นกระแสตรงได้ โดยใช้เครื่องเรียงกระแส ประกอบด้วยไฟตรงต่อขั้นตรงกันไฟตรงต่อกลับขั้นรวมกันไว้ และจะเห็นว่าช่วงที่กระแสผ่าน 0 เปลวอาร์กจะดับลง

วงจรการเชื่อมโลหะด้วยลวดเชื่อมหุ้มฟลักซ์

1.ไฟกระแสสลับ

เป็นวงจรเชื่อมที่มีลวดเชื่อมเป็นทั้งขั้วบวกและลบ (+)(-) และชิ้นงานเป็นทั้งขั้วลบและบวก (-)(+) อีเลคตรอนจะวิ่งจากชิ้นงานเข้าหาลวดเชื่อม และจากลวดเชื่อมเข้าหาชิ้นงาน จึงทาให้ลวดเชื่อมและชิ้นงานได้รับความร้อนเท่า ๆ กัน

2.ไฟกระแสตรง ต่อขั้วลบ หรือเรียกว่า DCEN (Direct Current Electrode Negative : DC -)

เป็นวงจรเชื่อมที่มีลวดเชื่อมเป็นขั้วลบ (-) และชิ้นงานเชื่อมเป็นขั้วบวก (+) อีเลคตรอนจะวิ่งจากลวดเชื่อม เข้าหาชิ้นงาน จึงทาให้ชิ้นงานมีความร้อนเกิดขึ้นประมาณ 2 ใน 3 ของความร้อนที่เกิดจากการอาร์กทั้งหมด และยังให้การซึมลึกดีอีกด้วย จึงเหมาะสาหรับการเชื่อมด้วยลวดเชื่อมเปลือย

3.กระแสไฟตรงขั้วบวกหรือเรียกย่อว่า DCEP (Direct Current Electrode Positive : DC +)

เป็นวงจรเชื่อมที่มีลวดเชื่อมเป็นขั้วบวก (+) และชิ้นงานเป็นขั้วลบ (-) อีเลคตรอนจะวิ่งจากชิ้นงาน เข้าหาลวดเชื่อม จึงทาให้ลวดเชื่อมได้รับความร้อนประมาณ 2 ใน 3 ของความร้อนที่เกิดจากการอาร์คทั้งหมด ดังนั้นเมื่อเชื่อมด้วยไฟตรงต่อกลับขั้ว จะได้การซึมลึกน้อย สรุปสาหรับกระแสตรง(DC)ก็คือ หัวเชื่อมหรือลวดเชื่อมจะอยู่ขั้วเดียวกับชื่อเรียก เช่น กระแสตรงขั้วลบ(DC-) หัวเชื่อมหรือลวดเชื่อมเป็นขั้วลบ ชิ้นงานเป็นขั้วบวก ถ้าเป็นกระแสตรงขั้วบวก(DC+) หัวเชื่อมหรือลวดเชื่อมเป็นขั้วบวก ชิ้นงานเป็นขั้วลบ

ชนิดของแรงเคลื่อน (Type of Voltage)

1 แรงเคลื่อนวงจรเปิด (Open Circuit Voltage)

ในขณะเปิดเครื่องแต่ยังไม่ได้ลงมือเชื่อม จะสามารถอ่านค่าแรงเคลื่อนที่หน้าปัดของโวลท์มิเตอร์ซึ่ง แรงเคลื่อนอันนี้คือแรงเคลื่อนวงจรเปิดซึ่งเป็นแรงเคลื่อนที่เกิดขึ้นระหว่างขั้วของเครื่องเชื่อม เครื่องเชื่อมมาตรฐานควรมีแรงเคลื่อนวงจรเปิดประมาณ 70-80 โวลท์ ถ้ามากกว่านี้อาจเกิดอันตราย แก่ผู้ปฏิบัติงานและถ้าต่าเกินไปจะทาให้เริ่มต้นอาร์คยาก

2 แรงเคลื่อนอาร์ค (Arc Voltage)

แรงเคลื่อนวงจรเปิดจะเปลี่ยนเป็นแรงเคลื่อนอาร์คเมื่อการอาร์คเริ่มขึ้น แรงเคลื่อนอาร์คขึ้นอยู่กับ ชนิดของลวดเชื่อมและระยะอาร์ค เช่น กระแสเชื่อมจะลดลงและแรงเคลื่อนอาร์คจะเพิ่มขึ้นเมื่อระยะอาร์ค เพิ่มขึ้น แต่ถ้าระยะอาร์คสั้นกระแสเชื่อมจะเพิ่มขึ้น และแรงเคลื่อนอาร์คจะลดลงดังนั้นจึงสรุปได้ว่าแรง เคลื่อนวงจรเปิดจะวัดได้เมื่อเครื่องเชื่อมเปิดแต่ไม่มีการอาร์คซึ่งได้ค่าแรงเคลื่อนที่คงที่ ส่วนค่าแรงเคลื่อนอาร์คจะวัดได้ในขณะอาร์ค ซึ่งค่าที่ได้จะเปลี่ยนแปลงไปตามระยะอาร์ค